- 關于塑料螺絲 ,你真的了解嗎 2023-07-14

- 緊固件基礎知識FAQ(四)| 你一定要了解的8個緊固件基本常識 2023-07-03

- 法士威2023年第二季度工作總結Party圓滿落下帷幕 2023-07-01

- 法士威2023第一季度工作總結 part,圓滿收官 2023-04-02

深圳市法士威精密零件有限公司

文章出處:螺絲百科 網責任編輯: 法士威精密零件 閱讀量: 發表時間:2023-03-20

現代化的設備中,螺栓更多是在變載荷下工作。例如:某種內燃機缸蓋螺栓,工作在反復受拉的惡劣環境中,且結構上不允許加大螺栓尺寸,這就必須提高它的強度和抗拉疲勞性能,也就是說,對這類螺栓的抗拉疲勞壽命有更高的要求。

螺紋聯接件的疲勞規范

由于用戶的不同,聯接件使用環境各異,因此,必須統一環境才能制訂和選擇壽命指標,而最主要的環境條件是載荷。

1. 1載荷條件

這里指的載荷條件是當做疲勞試驗時,對螺栓施加的最大和最小載荷值。目前ISO和我國規范對σb≥1200MPa等級以上的螺栓,都把最大載荷值規定為螺栓最小抗拉破壞載荷的46%-K值(載荷系數) 。

規范中對不同直徑的螺栓規定了最小破壞載荷標準值,它既作為靜拉強度的驗收依據,又作為疲勞試驗的載荷依據(疲勞抗拉試驗最大載荷=最小抗拉載荷×載荷系數K) 。例如對合金鋼凸頭螺栓,K值取0. 46。。

疲勞抗拉試驗中最小載荷由載荷比R 決定。R =最小載荷/最大載荷, R = 0. 1。

1. 2壽命指標

在上述的載荷規定下,還有統一的壽命指標。即在規范規定的抽樣樣品中,最小循環次數不小于4. 5 ×10的4 次方次,,凡樣品中超過13 ×10的4 次方次的只按13 ×10的4次方次計平均值。

螺紋聯接件抗拉疲勞壽命

2. 1螺栓材料及熱處理的選擇

我國有關標準(如: GB /T3098. 1 - 2000)規定:對σb ≥1 200MPa 的螺栓才有疲勞性能要求(Lin:對于高強鋼提出疲勞性能要求的主要原因是高強鋼本身在強度提高的同時,其材料性能的塑性儲備是明顯劣于中低強度鋼的。

把這一要求去與具有更高強度同時又有很好的塑性儲備的鎳基合金和鈦合金比較顯然是不合適的。), 如40CrNiMo、30CrMnSi等。如果選用強度更高的合金鋼材料,如美國INCONEL718合金,它可以有1 600MPa以上的強度,按一般規范載荷作疲勞試驗時,就會有很高的壽命值,以M6螺栓為例。

如表1規范所定的疲勞試驗載荷為11. 01 kN 靜拉破壞載荷為23. 93 kN,而INCONEL718合金實際靜拉破壞載荷可高達35kN,若仍以11. 01 kN為Pmax做疲勞試驗,則只相當于靜拉破壞載荷的31%,其壽命值當然會較高。可是如30CrMnSiNi這類高強度材料,其缺口敏感性極高,做抗拉疲勞試驗時的壽命值很低,根本不宜用作有抗拉疲勞要求的螺紋零件。

某些材料靜拉破壞載荷雖然可以與30CrMnSi等合金鋼相近,但以同樣載荷水平作疲勞壽命試驗時, 疲勞壽命值達不到規范要求, 如鈦合金Ti6Al4V。為使其疲勞壽命值與30CrMnSi等合金鋼一致,必須把載荷水平降至40% (即K值取40% ) ,對其他類型鈦合金(如Ti21523) , K應降至36%(Lin:這種提法也有問題:通常對于具有同等靜力強度鈦合金螺栓,其疲勞性能會比同樣的鋼制螺栓要好。這是一種對不同材料性能的基本認識。

在這種情況下,顯然鈦合金螺栓的可以高于0.46, 肯定不會是0.36.)。因此,對螺栓聯接件要求有足夠高的靜拉強度,又要有較高抗拉疲勞壽命,應注意正確選擇材料。

疲勞斷裂和延遲斷裂是機械零部件失效的2個主要原因(Lin:這又是在混淆概念。螺栓發生延遲斷裂的主要因素往往是由于表面電鍍引起的一種氫致損傷行為,與疲勞斷裂基本上無關)。

一般而言,當鋼的抗拉強度約1 200MPa時,疲勞強度和延遲斷裂抗力均隨強度和硬度的提高而提高;但當抗拉強度超過約1 200MPa時,疲勞強度不再繼續提高,延遲斷裂抗力反而急劇下降。機械制造用鋼大多是中碳合金鋼,并在調質狀態下使用,其抗拉強度大多為800~1 000MPa。提高其強度并不難,而最大的困難在于解決強度提高后的低壽命問題。疲勞破壞和延遲斷裂問題是機械制造用鋼高強度化和長壽命化的主要障礙。

熱處理也是很重要的因素,高強度螺栓調質過程中的回火,在高溫回火區域,容易產生硫、磷等雜質元素,雜質元素在晶界上偏聚,會產生脆性斷裂,尤其是當硬度在35HRC以上,脆性傾向更加嚴重。

2. 2提高抗疲勞壽命的工藝方法

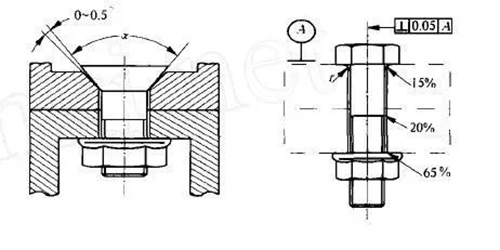

螺紋聯接件在未強化之前,其抗拉疲勞破壞的幾率為: 65%的破壞發生在與螺母聯接的第一扣;20%的破壞發生在螺紋與光桿的轉變處(Lin:這種描述基本正確,但是,造成在這些部位發生疲勞破壞的根本原因還是結構的應力集中程度過高),也就是發生在螺紋的收尾處; 15%的破壞發生在螺栓頭與螺桿過渡圓角處,如圖1所示。必須說明,上述數據建立在整個聯接件金屬流線沒有破壞的條件下。

圖1 螺栓沉頭角度要求及螺紋牙受力分析

為改善抗拉疲勞壽命,可以在螺栓形狀和工藝上采取措施,目前最有效的方法如下。

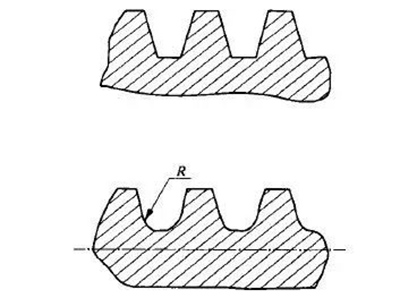

2. 2. 1采用MJ螺紋(即加強螺紋)

MJ螺紋與普通螺紋的主要區別在外螺紋的小徑d1 和R ,如圖2 所示。MJ 螺紋的主要特點是小徑d1 較普通螺紋大些,牙根圓角半徑增大,減小螺栓的應力集中。對R 有具體要求(Rmax = 0. 180 42 P,Rmin = 0. 150 11 P, P為螺距) ,而普通螺紋無此要求,甚至可以為平直段。這一重要變動,可以大大改善小徑的抗拉疲勞性能。目前航空、航天器螺栓多采用MJ螺紋。

圖2 壓根過渡圓角

2. 2. 2改善螺紋疲勞性能

采用滾壓螺紋的工藝方法,由于冷作硬化的作用,表層有殘余壓應力,可使螺栓內部金屬纖維線走向合理且不被切斷,其疲勞強度可較車制螺紋高30%~40%。若熱處理后再滾壓螺紋,使零件表面得到強化并獲得殘余壓力層,其材料表面疲勞極限可提高70%~100%。

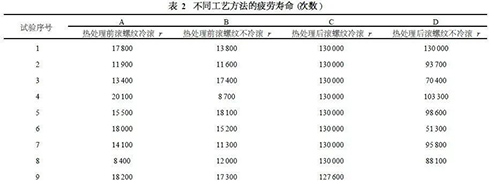

這種工藝還具有材料利用率高、生產率高和制造成本低等優點。表2 試驗數據為不同工藝方法下的疲勞壽命值。試驗螺栓材料為30CrMnSiA, 螺栓標準為GJB121. 2. 3, 6 ×26 (即MJ6)按試驗方法進行抗拉疲勞試驗,試驗疲勞載荷: Pmax = 10. 1 kN, Pmin = 1. 01kN,結果見表2。

從表2可知,熱處理后滾螺紋再冷滾螺栓轉角處圓角r(見圖1)的抗拉疲勞性能最好。冷擠r的值要求不嚴格,技術條件只規定了變形量上限。

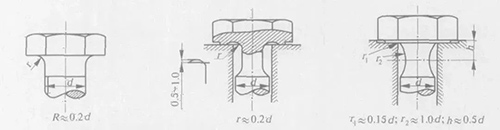

圖3 嚴格控制收尾尺寸,減少螺栓的應力集中

2. 2. 3嚴格控制收尾尺寸

如圖1所示,螺栓螺紋與光桿過渡區是重要的疲勞源之一,嚴格按收尾尺寸控制過渡區形狀是提高該區域疲勞壽命的重要措施。因此,在設計制造滾絲輪時,必須按標準嚴格修磨收尾處,且在滾絲時嚴格控制滾絲位置。具體措施可采用較大的過渡圓角見圖3a,切制卸載結構見圖3b、圖3c,螺紋收尾處切制退刀槽也可減少應力集中(Lin:圖3b和3c的示意圖有明顯的誤導作用。增大過渡區域的圓角,的確有緩和局部應力集中的作用,但是圖3b 3c)。

對圖1所示螺栓轉角r冷擠,可提高轉角處抗拉疲勞壽命。如表2 所示, 若只采取2. 2. 1 ) ,2. 2. 2) , 2. 2. 3)項強化措施,疲勞斷裂將全部發生在螺栓轉角r處。所以,冷擠強化轉角r是提高螺栓整體抗拉疲勞壽命的重要措施之一。

2. 3避免產生附加彎曲應力

由于設計、制造和裝配不良的原因,會導致螺栓偏心載荷。偏心載荷會在螺栓中引起附加彎曲應力,大大降低螺栓的疲勞強度,所以,從結構和工藝上應采取相應的措施,以避免附加彎矩的產生。

(1)螺栓的沉孔角度要準確,只允許0°~0. 5°的正偏差,不允許負偏差,如圖1所示。

(2)螺栓的支承面應平整,并與螺栓孔軸線垂直。

(3)對工件上裝配六角頭一類的安裝孔,孔的倒角應符合國際規定。

2. 4預緊力裝配

預緊力是螺紋聯接中最被關注的一個問題。理論和實踐證明,螺栓和被聯接件的剛度不變,只恰當地增大預緊力,對抗拉疲勞性能有明顯提高。這就是螺栓預緊應力高達( 0. 7~0. 8)σs 的一個原因。為此,準確控制預緊力并保持其不減退是很重要的。預緊應力大小由定力扳手或預應力指示墊圈控制。不同條件下對預應力大小要求不同,常用的預應力估算可用下列經驗公式:

對一般機械預緊應力: σp = (0. 5 ~ 0. 7)σs ;對高強度聯接: σp = 0. 75σs (為屈服極限)(Lin:這種預應力的提法又與前面的46%的提法相矛盾)。近年來出現一種螺栓聯接的新方法,就是把螺栓預緊到屈服點,使螺栓在塑性域工作。詳情可參閱日本人丸山一郎的論文《塑性ねじ域締結》(《機械の研究》40卷No12. 1988) 。對重要預緊應力抗疲勞聯接,應作不同預緊應力的疲勞壽命試驗,才能確定正確而可用的預應力值。

總結

文中通過試驗數據和實踐經驗,從螺栓的選材、加工工藝和裝配方面,提出了一些提高螺栓抗拉疲勞強度的具體措施,有些已在實際應用中驗證了其有效性,有些經驗數據和結論仍有待于得到理論上的進一步探討和支持。總而言之,提高螺栓的抗拉疲勞性能必須采取綜合措施,任何單一的措施都不能完成整體抗疲勞的需要。